Jak zoptymalizować procesy czyszczenia w duchu lean manufacturing?

Filozofia lean manufacturing znajduje szerokie zastosowanie w każdej dziedzinie funkcjonowania zakładu przemysłowego. Również procesy czyszczenia można zoptymalizować tak, by osiągnąć wymierne korzyści w dziedzinie wydajności i wykorzystania zasobów. Przyjrzyjmy się kilku nowoczesnym rozwiązaniom wdrażanym z powodzeniem w działach utrzymania ruchu szczupło zarządzanych zakładów.

Efektywność i ergonomia

Jednym z filarów filozofii lean jest optymalizacja indywidualnych stanowisk pracy. W dziedzinie czyszczenia przemysłowego z pomocą przychodzą nowoczesne technologie. Przykładem jest system mycia warsztatowego BIO-CIRCLE GT, stosowany do czyszczenia narzędzi i części z powszechnych zabrudzeń przemysłowych, jak smary i oleje.

System taki stanowi samodzielne, ergonomiczne stanowisko robocze. Stół do czyszczenia wyposażony jest w wąż i szczotkę przepływową do ręcznego oddzielania zabrudzeń. Następnie poprzez system filtrów trafiają one do zbiornika, gdzie są rozkładane przez naturalne mikroorganizmy. Dzięki pracy w obiegu zamkniętym i samooczyszczaniu się płynu z linii BIO-CIRCLE Liquid, jego zużycie może być kilkukrotnie niższe niż tradycyjnych środków opartych na rozpuszczalnikach.

Gdy zabrudzenia są bardzo silne, a szybkość czyszczenia istotna, stanowisko można wyposażyć w dodatkowy zbiornik do wstępnego namaczania, które poprzedza właściwy proces czyszczenia, znacznie go skracając.

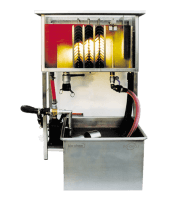

W przypadku elementów o złożonej geometrii, optymalną skuteczność zapewniają wysokie ciśnienie i temperatura – na przykład w postaci urządzenia BIO-CIRCLE HP Vigo. Mycie odbywa się tu ręcznie pod osłoną pokrywy wyposażonej w szybę wizyjną z nadmuchem i wewnętrznym oświetleniem LED. Zintegrowany pistolet na sprężone powietrze osusza wymyte części przed wyjęciem, skracając czas procesu i zmniejszając ubytki płynu. Preparat pracuje w obiegu zamkniętym, zachowując niezwykłe parametry wydajnościowe płynów BIO-CIRCLE Liquid.

Opisane urządzenia można uczynić mobilnymi. Przy braku konieczności integracji z systemem wentylacji oznacza to całkowitą swobodę wyboru miejsca pracy – w zależności od aktualnych potrzeb. Umożliwia to optymalne wykorzystanie posiadanych stanowisk czyszczenia.

Lepiej zapobiegać niż leczyć

Wyzwaniem jest też czyszczenie różnego typu instalacji. Osadzające się wewnątrz zanieczyszczenia zmniejszają średnicę rur i przewodów, powodując spadek efektywności. Najgorszym scenariuszem są zatory, których skutkiem są kosztowne przestoje, a nawet awarie urządzeń zależnych od układu. Dlatego przepływy układów zamkniętych powinny być stale monitorowane, a ich czyszczenie wykonywane prewencyjnie, w zaplanowanych interwałach. Jak jednak to zrobić? Ich praco- i czasochłonny demontaż i montaż nie mają przecież wiele wspólnego z ideą lean.

Skrócenie czasu czyszczenia i najwyższą efektywność zapewnia inwestycja w mobilne urządzenia RWR lub skorzystanie z usług świadczonych na nich. Działają one na zasadzie obiegu zamkniętego. Po podłączeniu do układu w punkcie wejścia i wyjścia, inicjuje się proces automatycznego przepłukiwania instalacji roztworem specjalnie dobranego preparatu. Dzięki zastosowaniu pompy pneumatycznej, nie tylko oczyszcza się układ z zabrudzeń, ale nawet usuwa powstałe zatory. Postępy procesu mierzy zintegrowany przepływomierz.

Szczególnym przykładem układu zamkniętego jest układ chłodzenia formy wtryskowej do produkcji wyrobów z tworzyw sztucznych. Czystość ma tu szczególne znaczenie – efektywność chłodzenia jest konieczna do zapewnienia szybkości procesu produkcji oraz jakości produkowanych wyrobów. Wiele zakładów wykorzystuje do tego systemy RWR-KST, które po podłączeniu do formy czyszczą ją bezobsługowo aż do osiągnięcia zadanego efektu.

Koszty nie tylko finansowe

Optymalizacja procesów czyszczenia przemysłowego ma też wymiar finansowy. Koszty czyszczenia niewątpliwie generuje zakup/użytkowanie urządzeń oraz płynów, z uwzględnieniem wydajności tych ostatnich. Czy to wszystko?

Rzetelna analiza uwzględnia więcej czynników, jak choćby skutki awarii i przestojów, konieczność instalacji systemów wentylacji czy stosowania środków ochrony osobistej. Koszty generują też częste nieobecności pracowników narażonych na codzienny kontakt ze środkami drażniącymi, żrącymi czy o działaniu rakotwórczym. Problemy takie pozwala wyeliminować zastosowanie bezpiecznych, nie zawierających lotnych związków organicznych płynów opartych na tzw. „naturalnych rozpuszczalnikach”, na przykład innowacyjnego płynu CB 100, produkowanego naturalnych surowców pochodzących z recyklingu, a cechującego się siłą przewyższającą tradycyjnie stosowane szkodliwe środki. Z kolei płyny BIO-CIRCLE Liquid, pracując w kompatybilnych systemach, osiągają wydajność, dzięki której kilkukrotnie zmniejsza się ilość produkowanych odpadów, a tym samym obniżają koszty ich utylizacji. Rezygnacja z rozpuszczalników powoduje też zmniejszenie opłat za korzystanie ze środowiska.

Nie sposób nie wspomnieć tu o ekologii. Minimalizacja wpływu działalności na środowisko naturalne nie jest dziś tylko modą – jest realnym obowiązkiem każdego zakładu, każdego decydenta i każdego operatora. Technologie czyszczenia takie jak BIO-CIRCLE godzą surowe wymogi lean manufacturing w zakresie efektywności i ergonomii z koniecznością odpowiedzi na globalne wyzwania środowiskowe XXI wieku. Odpowiedzialność społeczna staje się kolejnym krokiem na drodze przemysłu do ciągłego doskonalenia.

Autor: Małgorzata Tomczyk, Bio-Circle Surface Technology Sp. z o.o.

Artykuł opublikowany w magazynie KAIZEN, grudzień 2019 - styczeń 2020, nr 6(41)/2019