W ostatnich dniach czerwca w Zakładzie Naprawy Taboru PKP CARGOTABOR w Olsztynie odbyły się pokazy technologii czyszczenia przemysłowego zorganizowane przez naszą Firmę. Kierownictwo i pracownicy Zakładu postawili przed nami szereg wyzwań, z którymi musieliśmy się zmierzyć.

Dobierając rozwiązania, postawiliśmy sobie następujące cele:

- Dobór rozwiązań na miarę nowoczesnego zakładu obsługującego tabor jednego z największych w Europie przewoźników kolejowych w sektorze cargo

- Co najmniej równie wysoka skuteczność czyszczenia jak w dotychczas stosowanych metodach

- Skrócenie czasu czyszczenia w stosunku do dotychczas stosowanych metod

- Zwiększenie bezpieczeństwa i komfortu pracy

- Eliminacja/redukcja substancji niebezpiecznych tam, gdzie to możliwe

Pierwszym wyzwaniem było czyszczenie łożysk kolejowych i maźnic, silnie zabrudzonych zapieczonymi smarami i innymi zabrudzeniami. Do tej pory stosowano w tym celu myjkę rozpuszczalnikową pracującą na zimno, co stwarzało zagrożenia dla operatorów urządzenia oraz Zakładu, a także nakładało szereg obostrzeń, takich jak konieczność odpowiedniej wentylacji i zabezpieczenia antypożarowego pomieszczenia. Ponadto, z uwagi na silne zabrudzenia i dużą ilość elementów do czyszczenia, wymiany płynu były bardzo częste, co generowało koszty zarówno samej wymiany, jak i utylizacji niebezpiecznych odpadów.

Nasza propozycja to urządzenie BIO-CIRCLE HP Vigo z bezpiecznym płynem z linii BIO-CIRCLE L lub CB 100. Na potrzeby pokazu zaprezentowaliśmy możliwości preparatu CB 100. Efekt przeszedł najśmielsze oczekiwania pracowników Zakładu, którzy mieli możliwość nie tylko na własne oczy, ale nawet własnymi rękami przekonać się, że nawet najtrwalsze zabrudzenia usuwane są z dziecinną łatwością i to również w trudno dostępnych szczelinach łożysk. Dodatkowe wrażenie zrobił na nich komfort pracy – wygodne, zamykane stanowisko czyszczenia z szybą wizyjną i płyn o przyjemnym zapachu. Test zakończył się 100-procentowym sukcesem.

Drugie postawione przed nami zadanie polegało na wyczyszczeniu silnie zabrudzonych po wieloletnim użytkowaniu wózków jezdnych. Zastosowaliśmy tu preparat UNO X, który został naniesiony na powierzchnię za pomocą pianownicy, pozostawiony na około 15 minut, a następnie spłukany. Ku zaskoczeniu pracowników Zakładu, gromadzone latami i zapieczone w wysokich temperaturach zabrudzenia schodziły całymi płatami, a po dokładnym spłukaniu proces czyszczenia był zakończony. Również z tym zadaniem poradziliśmy więc sobie celująco.

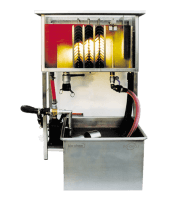

Następnym wyzwaniem było usuwanie zarówno świeżych pozostałości, jak i starych warstw farb i lakierów. Do czyszczenia narzędzi lakierniczych zastosowaliśmy urządzenie PROLAQ Compact z płynem PROLAQ L 400, które szybko poradziło sobie z pozostałościami farb i lakierów. Natomiast stare warstwy zaskorupiałej farby, pokryte dodatkowo smarami i zabrudzeniami środowiskowymi, usunęliśmy poprzez ręczne naniesienie preparatu PROLAQ L 400 na powierzchnię. Ku zdumieniu pracowników Zakładu, poszczególne warstwy zostały skutecznie usunięte i wszyscy obecni mogli przekonać się, jaki oryginalnie kolor miały czyszczone powierzchnie. Tym samym trzecie zadanie również zostało wykonane.

Kolejną testowaną technologią był system mycia warsztatowego BIO-CIRCLE. Czyszczenie standardowych elementów zabrudzonych smarami i olejami odbyło się szybko, a efekt był bardzo dobry. Komfortowe stanowisko pracy, bezpieczny płyn myjący i wysoka wydajność kąpieli myjącej dzięki jej samooczyszczaniu się w obiegu zamkniętym spotkały się z uznaniem pracowników Zakładu.

Oprócz czterech opisanych wyżej wyzwań, do których dobraliśmy nasze technologie i preparaty, przetestowaliśmy również kilka innych preparatów chemicznych, między innymi linię UNO oraz płyn GS 200, które skutecznie wyczyściły dostarczone nam do testów elementy i mogą zostać na mniejszą skalę zastosowane w Zakładzie.

Podczas spotkania, stanowiącego podsumowanie przeprowadzonych pokazów i testów, omówione zostały korzyści, jakie przyniesie wdrożenie zaproponowanych rozwiązań. Z punktu widzenia Zakładu najważniejsze z nich to:

- Unowocześnienie stosowanych metod czyszczenia

- Wyższa niż dotychczas skuteczność czyszczenia

- Skrócenie czasu czyszczenia

- Poprawa warunków pracy i zwiększenie jej bezpieczeństwa

- Znaczna redukcja ilości stosowanych w Zakładzie substancji niebezpiecznych i generowanych odpadów niebezpiecznych

Jak widać, zaproponowane rozwiązania wykazały się nie tylko wysoką skutecznością i szybkością, ale również pozwoliłyby Zakładowi Naprawy Taboru PKP CARGOTABOR w Olsztynie na osiągnięcie ambitnych celów w wymiarze jakościowym w obszarach takich jak nowoczesność, warunki pracy oraz jej bezpieczeństwo. Po otrzymaniu tak pozytywnego feedbacku zarówno od kierownictwa, jak i pracowników Zakładu, pozostaje nam czekać na decyzję Zakładu o terminie wdrażania poszczególnych rozwiązań.

Dziękujemy PKP CARGOTABOR za zgodę na publikację zdjęć wykonanych podczas pokazów.